コンバータ・インバータから考察した「低損失、低騒音、小型軽量化」への期待

河合正則、中村隆彦、辰野昭司、竜野三千生、阿部正広

1、はじめに

今年度中にも、地球温暖化対策のための京都議定書が発行されると、日本は08~12年に、温室効果ガスの排出量を90年の6%削減が義務付けられる。 すでに、00年度において、総排出量は90年の8%増で、削減目標を大幅に超過しており、具体的対策の実行が急務となってきている。

輸送部門の自動車においては、30km/l以上の燃費性能を実現するハイブリッドカーの市販化が始まり、燃料電池車などのクリーンエネルギーカーの開発競争も激化してきている。一方、家庭や業務などの民生部門においては、00年度ですでに90年の2割増となっており、政府・自治体が補助を強化し、太陽光発電、小型風力発電、燃料電池発電などの温室効果ガスを出さない分散型発電システムの早期定着を図り始めている。

このようなハイブリッドカー・燃料電池車や分散型電源装置の共通する要素技術として、電源系内に直流電圧の昇降圧回路(D-Dコンバータ)、直流―交流変換回路(インバータ)が挿入されており、またこの回路内で不要に電力を消費するようであっては、本来の目的を果たすことはできない。

D-Dコンバータ、インバータ回路による直流から交流への電力変換の際には、出力系への高調波電流の流出を防止するためのフィルター用インダクタ、電圧昇降用コンバータでは、電気エネルギーを瞬時的に磁気エネルギーとして蓄えるインダクタが必要であり、いずれも高周波領域で使用される。 このような、高周波条件のもとに、小型・軽量化、省エネルギー、省資源、静音化を図った最適インダクタ「スーパーSRインダクタ」の開発をしたので、紹介する。

2、インダクタについて

インダクタ(リアクトルとも呼ばれる)は、電気エネルギーと磁気エネルギーとの「エネルギー変換」を司る素子であり、抵抗・コンデンサーのような電気エネルギーだけでの評価が出来ないため、電気回路と磁気回路とを組み合わせた設計評価が必要となる。インダクタは、印加電圧に対して電流位相が90°遅れる性質を利用され、コンデンサーと組合せて回路電流に重畳する高周波成分のフィルタリングや、インダクタに過渡的に蓄積される磁気エネルギーを巧みに利用、回路電圧の昇降を制御する回路にも使用される。

2.1 インダクタの使われ方

(1)フィルター型

回路電流の電気ノイズの除去や、ラジオ受信機の共振回路で使用されるインダクタで、正弦波回路中か、正弦波化(高調波電流除去)回路で使用される。

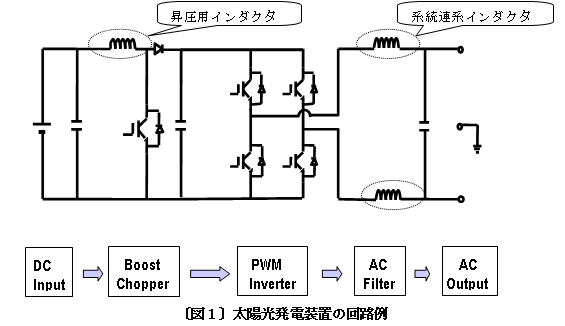

〔図1〕に示す太陽光発電装置や燃料電池などのインバータ出力には、5k~20kHzの高調波成分が重畳する。その高調波成分が系統へ流出するのを防止するため高調波フィルターとして作用させる系統連系インダクタが必要となる。主回路に使用されるため、コイル発熱、鉄心の磁気飽和を考慮した設計が必要となり、一般的にはインダクタの体積が大きくなる傾向にある。そのため、小型・軽量でエネルギー変換損失の少ないインダクタが求められてきている。

(2)エネルギー蓄積型

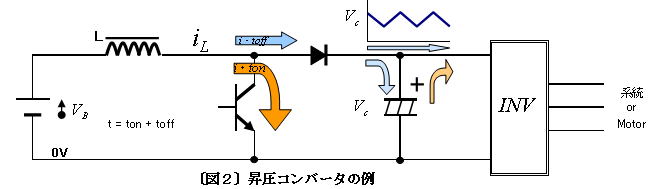

〔図1〕に示した太陽光発電システムでも、ソーラパネルでの発電量の変動に対して、出力安定度を安定に保つために、回路内に昇圧用インダクタが使用されている。 〔図2〕に、昇圧コンバータ部の動きをモデル化して示す。

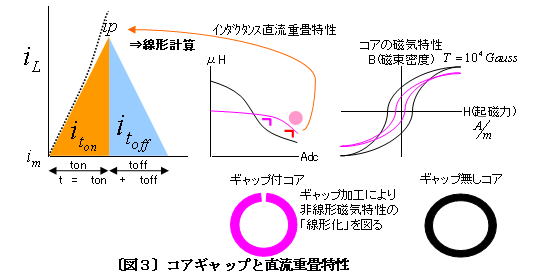

まずton時間に、インダクタに電圧が印加されて電流がながれこのときの電気エネルギーが磁気エネルギーとして過渡的に蓄積される。 次に半導体がtoffに移行すると、インダクタに蓄積された磁気エネルギーが、電気エネルギーに変換されインバータを介し出力されていく。 このとき、インバータに印加される電圧Vcは、ton時間とスイッチング周波数に比例して昇圧することが出来る。 このときに、〔図3〕中に示したように、最大電流ipは、理論的には線形として解析されるが、実際にはインダクタの鉄心のB-H曲線が非線形であるため、ipを大きく取ろうとすると、電流の増加が磁束の飽和を加速し、電気エネルギーの伝送不足、すなわち、鉄心が飽和して磁気エネルギーとして蓄えられなくなり、回路に電気エネルギーをそのまま流してしまうこととなる。その結果、鉄心は発熱して損失を大きくするだけでなく、半導体素子の破損を招くことになる。 そのために、〔図3〕に示すように、磁路中にギャップを設けるようにして、B-H曲線の直線性を高める必要がある。 但し、このギャップは、大きすぎると漏れ磁束が大きくなってエネルギー損失の原因となり、その最適化が必要となる。

2.2 インダクタのエネルギー損失

回路中で使われるインダクタにおけるエネルギー損失には、次のように分類される。

① 鉄心(コア)の損失

② コイルの損失

③ インダクタが、周辺回路に波及する損失

(1)鉄心(コア)における損失

インダクタに使用されるコア材料の代表的な例を〔表1〕に示す。

(各コア材の素材性能は各素材メーカのカタログを参照願います)

| 素材 | 高周波鉄損 | 磁歪 | フープ | コア | 特徴 | |

| 1kHz | 10kHz | コスト | コスト | |||

| スーパーEコア EX | ○ | ○ | ◎ | ○ | ○ | 高周波低鉄損、低騒音ニーズに最適 |

| スーパーHFコア HF | ○ | ○~◎ | ○ | ○ | ○~◎ | 高周波低鉄損、コストパフォーマンス高い |

| 極薄物方向性 | × | × | × | △ | ○ | 特性不十分 |

| 薄物無方向性 | × | × | × | ◎ | ◎ | 低コストだが、特性不十分 |

| アモルファス | ◎ | ◎ | × | △ | × | 鉄損特性良好だが、騒音大、コスト高 |

| センダストコア | ◎ | ◎ | ◎ | - | △ | 特性最良だが、焼結品のため形状制約大 |

〔表1〕インダクタに使用されるコアの代表例

スーパーEコアは珪素含有量が6.5%の電磁鋼板で、高周波での損失が少ないのと、コア素材の磁歪がほぼゼロであることにより電磁騒音が少ないことから、自動車搭載用として採用が進んでいる。 今回開発したスーパーSRインダクタは、JFEスチールのスーパーEコア、又はスーパーHFコアを使って、低損失・低騒音のインダクタを実現した。スーパーSRインダクタのコア形状の特徴は、磁路が円又は楕円形であり、磁路断面が四角形である。

ここで言及したい点は、コアの素材性能と、用途にあわせて加工した後のコア性能とは、異なる結果がもたらされる場合がある。最近の電力変換用インダクタの用途でも、低損失、低騒音、小型軽量化等の要求の高まりにつれて、コアの組立て加工技術がインダクタ性能を大きく左右する。

(2)コイルにおける損失

コイル損失は「直流抵抗」、「表皮効果」、「近接効果」に起因する。

①直流抵抗

コイルは巻数と1ターン当りのコイル長(コア断面⇒磁束密度)の相関をみて設計される。インダクタ・コイルの直流抵抗を下げるには、コイル長を短くするか、コイル導体の断面積を大きくする。

②表皮効果

コイルに流れる電流の周波数が高くなると電流はコイル導線の表層に集中して流れ、コイル導線断面積に比較して抵抗値が増加する。この対処策として、導線の表面積を増やす為にリッツ線(細い導線を複数縒りあわせて並列接続した導線の束)や平角導線、銅箔が使用される。

③近接効果

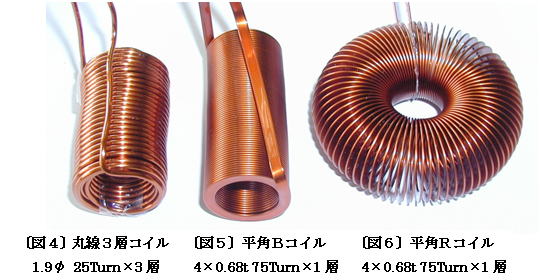

隣接するコイル導線が、相互にインピーダンスの増加要因となる。一般的に同一長さの導線で加工したコイルの抵抗〔即ち、直流抵抗+表皮効果〕の値は、コイルの形状が異なる事による合成抵抗値の差異は無い事になる。しかし、実際に同一コイルの形状〔図5〕を〔図6〕のように変えると、その合成抵抗の周波数特性には大きな差異が生ずる。この差異を説明する効果を近接効果として分類できる。実際に、コイルを試作してインピーダンス計測した結果を〔図4~図7〕に次に示す。

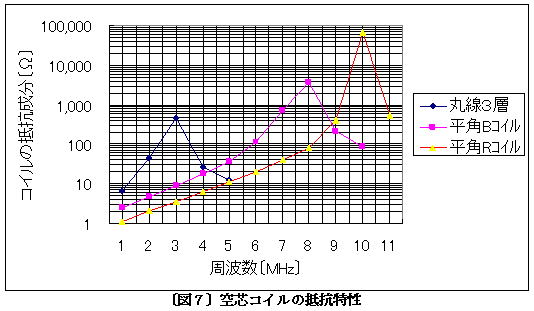

〔図7〕は、空芯断面積、巻数を同一条件で製作したコイルで比較測定している。丸線は内側に巻かれたコイルの熱が内包され、コイル長も増す傾向となるほか、3層コイルの上下層に浮遊するキャパシタンスにより、周波数に対するインピーダンス垂下が早くなる。

平角コイルは、一層巻きを前提とするため総てのコイル熱が直接外部に拡散されるほか、平角線の扁平度により表皮効果対策が可能となる。また平角Bコイルと平角Rコイルとでは同一コイルを形状変更して測定した結果〔図7〕のように平角Rコイルの構造上の優位性が認められる。また〔表7〕の表示範囲から外れているが20kHzで約25%、100kHzでは約50%の抵抗差異が発生しており、やはり平角Rコイルの優位性が認められる。

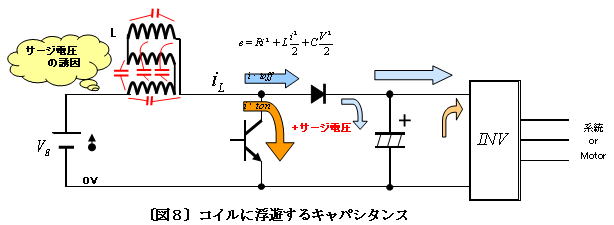

(3)周辺回路へ波及する損失

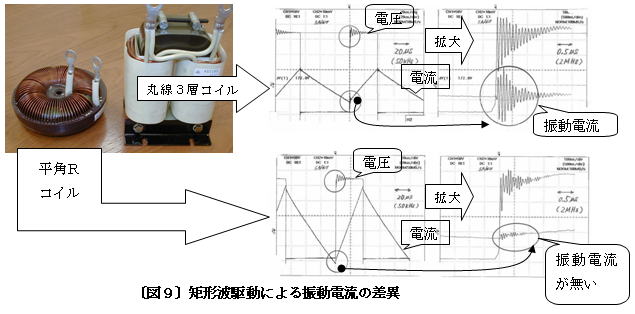

丸線コイル〔図4〕の場合、限られたコイル巻幅に所定の巻数を収納する為、例えば巻数を3分割して3層に積層したコイルが成形される。この場合、次の〔図8〕に例示した通り複雑なキャパシタンス結合による振動電流〔図9〕が発生し、EMCノイズ原因となるだけでなく、インダクタ前後の回路に接続された半導体、コンデンサー、電池に対しても損失を波及させる。

〔図9〕中の平角Rコイルの場合、丸線3層コイルのインダクタの2倍の負荷電流を印加しているにも関わらず、振動電流が発生しないことを示している。

3、スーパーSRインダクタの開発

3.1 開発の経緯

フィルター、あるいは蓄エネルギーとしての使用に最適なインダクタの研究を、次の4段階で進め、最適解の一つとして「スーパーSRインダクタ」の開発に至った。

1-STEP 現状分析

鉄心に一般的なカットコアを使用し、丸銅線を使用して多層コイルを巻き。最もポピュラーな構造のインダクタの性能を評価。

2-STEP スーパーBインダクタの開発

鉄心に矩形断面のブロックコアを使用し、平角銅線エッジワイズ巻きコイルを採用。銅線の表皮効果低減を狙う。

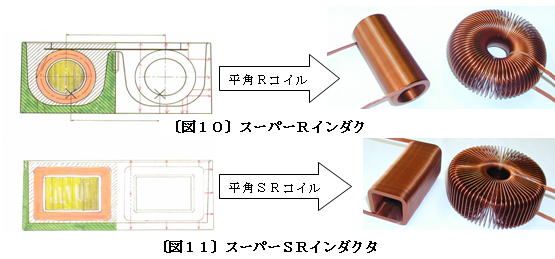

3-STEP スーパーRインダクタ〔図10〕

鉄心に円形断面の巻き鉄心(Rコア)を使用し、平角銅線のエッジワイズ巻きコイルを採用。 銅線コイルが花弁状に開く効果を利用し、近接効果、浮遊損失の低減を図ると同時に、コイルの放熱促進を狙う。

4-STEP スーパーSRインダクタ〔図11〕

スーパーRインダクタでは、断面が円形の特殊鉄心を使用するため鉄心材料の無駄が発生するのに対して、設計の自由度を大幅に改善し、材料取りの無駄がない矩形断面巻き鉄心を採用。

3.2 各インダクタ構造による特徴の比較

インダクタのコアとコイルの構造による比較表を〔表2〕にまとめた。

〔表2〕インダクタ構造による比較

従来のカットコアを用いたインダクタでは、高周波用途へは不向きであり、エッジワイズ巻きを用いたB、R、SRインダクタの順に、その優位性が高まる。RインダクタとSRインダクタでは、電磁気的な優位性はほとんど無いものの、コイル形状とコア断面を角窓にすることにより、小型軽量化を実現する強制冷却の利便性、立体寸法の自在性(設計の自由度)、コア材の歩留まり向上などの優れた特徴を備えている。

4、実装評価試験と適用例

4.1 実装試験と評価試験

(1)強制冷却効果の検討

〔図12〕は系統連系回生負荷装置へスーパーRインダクタを装着した例である。従来のカットコアタイプのインダクタ(7kg)に比較して45%の質量削減を実現した。

(2)騒音評価例

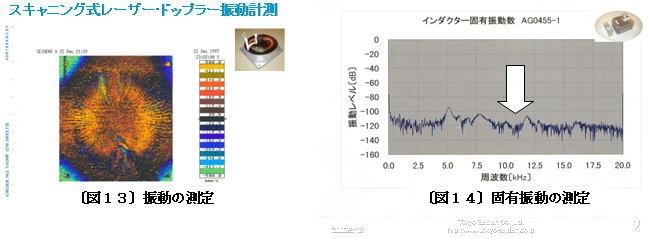

〔図13〕は、Rインダクタ(500μH)を/260V/10A/10kHzの条件で動作させて、各部位の変移量を観測した場合、最大で50nmの変移量を確認した例である。また〔図13〕は、インダクタの騒音を低減させるために、キャリアー周波数に対してインダクタの固有振動〔図14〕のピーク位置をずらした場合(矢印の位置)の測定例である。

(3)適用例

◎エアコンのアクティブ・コンバータ用のスーパーBインダクタ ⇒ 〔図15〕

◎家庭用燃料電池発電装置の昇圧コンバータ用スーパーSRインダクタ ⇒ 〔図16〕

◎ダイハツ工業㈱様 燃料電池自動車のコンバータ用スーパーSRインダクタ ⇒ 〔図17〕

5、まとめ

スーパーSRインダクタは、定置用燃料電池のコンバータ・インバータ分野の低電圧化・大電流化・高周波化への要求に対し、常にベストソリューションを提供しつづけると期待している。さらには、その耐候性・耐水性や小型軽量、低騒音の特筆すべき構造により、ハイブリッド自動車のほか、燃料電池ハイブリッド自動車をはじめ、電車への搭載も期待される。

今回は、ダイハツ工業㈱様の軽自動車で初の燃料電池ハイブリッド自動車「ムーブ FCV-K-2」のコンバータ部にスーパーSRインダクタが搭載され公道走行試験が開始された。これを機会に更にインダクタの最適解を求めた開発に取組んでいく。

参考文献

特許第3398855号、 特許公開2002-203729、 特許公開2003-197444

←投稿動画一覧

←投稿動画一覧